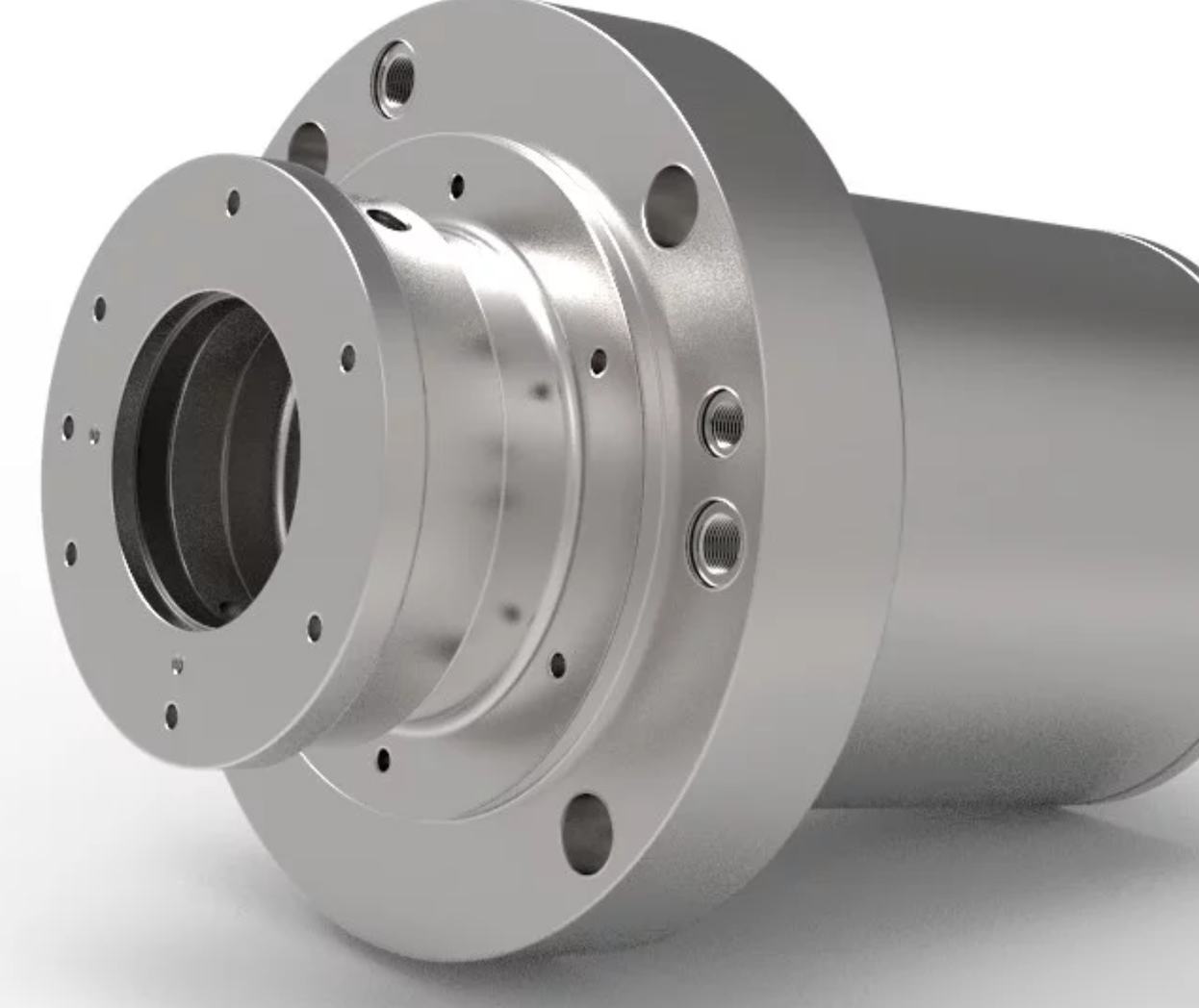

Разработка и производство систем базирования

Точность до микрона.

Нулевые точки обеспечивают повторяемость позиционирования до 0.002 мм, что критично для аэрокосмоса, медицины и прецизионной обработки

Автоматические системы сокращают время смены заготовок с 30 минут до 30 секунд, увеличивая загрузку станков

Окупаемость за 6-12 месяцев Внедрение снижает себестоимость обработки на 15-30% за счёт сокращения простоев и повышения точности

Универсальность Совместимы с большинством ЧПУ (Fanuc, Siemens) и роботами (KUKA, FANUC) — один стандарт для всего парка оборудования

Защита от ошибок Встроенные датчики контролируют усилие зажима и положение, исключая брак из-за человеческого фактора

Назначение систем базирования для станков с ЧПУ

Назначение и задачи систем базирования

Решаемые проблемы:

✔ Неточность позиционирования заготовок

✔ Длительная переналадка между операциями

✔ Брак из-за человеческого фактора

✔ Невозможность повторения точных операций

Основные функции:

1. Точное позиционирование заготовки в рабочей зоне станка

2. Надёжная фиксация во время обработки

3. Быстрая смена деталей без повторной настройки

4. Обеспечение повторяемости для серийного производства

Виды систем базирования

1. Механические системы

- Прижимные плиты с Т-пазами

- Установочные штифты и призмы

- Модульные крепления (SCHUNK, Lang)

Применение: Универсальные фрезерные работы

2. Пневматические системы

- Быстросменные зажимы с воздушным приводом

- Давление: 4-6 бар

Преимущества: Высокая скорость смены (до 15 сек)

3. Гидравлические системы

- Мощные зажимы (до 10 тонн)

- Давление: 60-120 бар

Применение: Тяжёлые заготовки, черновая обработка

4. Магнитные системы

- Электромагнитные плиты

- Вакуумные прижимы

Особенности: Для тонкостенных деталей

Принцип работы и технология

Принцип работы

1. Подготовка

- Заготовка устанавливается на оснастку

- Позиционируется по базовым поверхностям

2. Фиксация

- Автоматические зажимы срабатывают по команде ЧПУ

- Датчики подтверждают правильное положение

3. Обработка

- Станок выполняет программу

- Система гасит вибрации

4. Смена

- Зажимы размыкаются

- Готовая деталь заменяется новой

Выбор системы базирования

| Критерий | Механическая | Пневматическая | Гидравлическая |

|--------------------|------------------|--------------------|--------------------|

| Точность | ±0,02 мм | ±0,01 мм | ±0,005 мм |

| Время смены | 2-5 мин | 10-30 сек | 30-60 сек |

| Макс. нагрузка | 500 кг | 2 т | 10 т |

| Стоимость | Низкая | Средняя | Высокая |

Интеграция в станки с ЧПУ и роботизированные системы

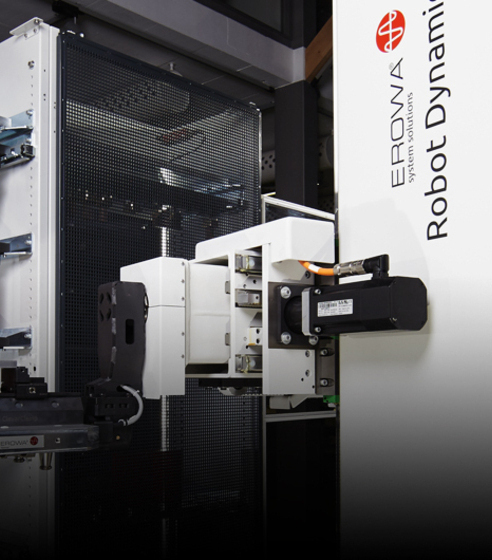

2. Подключение к роботизированным системам

2.1. Варианты стыковки

| Тип робота | Способ интеграции | Примеры |

|----------------------|--------------------------------|--------------------------|

| Стандартный манипулятор (KUKA, FANUC) | PROFIBUS/Digital I/O | Загрузка паллет EROWA |

| Коллаборативный (cobot) | Ethernet/IP | Universal Robots + Schunk |

| Спецрешения (AGV + робот) | OPC UA | Mobile pallet systems |

2.2. Типовые технологические цепочки

1. Робот-загрузчик снимает готовую деталь → устанавливает новую заготовку

2. Система ЧПУ автоматически определяет позицию → запускает программу

3. MES-система фиксирует параметры обработки

Временные показатели:

- Смена паллеты: 3-15 сек

- Точность позиционирования: ±0.02 мм

3. Отраслевые решения

3.1. Для аэрокосмоса

- Задача: Обработка крупногабаритных деталей с ±0.005 мм

- Решение:

- Гидравлические нулевые точки SMW-Autoblok

- Робот KUKA KR 1000 Titan с силовым позиционированием

3.2. Для автопрома

- Задача: Массовое производство с тактом 90 сек

- Решение:

- Конвейер паллет System 3R + FANUC M-20iD

- RFID-метки для идентификации заготовок

3.3. Для медицины

- Задача: Микрообработка имплантов

- Решение:

- Компактные паллеты EROWA с лазерной верификацией

- Коллаборативный робот UR10e

Автоматизация производства

- Создание роботизированных ячеек с паллетообменом

- Внедрение систем контроля качества

Выгоды внедрения

| Показатель | До внедрения | После внедрения | Эффект |

|----------------------|------------------|---------------------|------------|

| Время переналадки | 15-30 минут | 30-60 секунд | До 30x быстрее |

| Загрузка оборудования | 50-60% | 85-90% | +40% выработки |

| Точность обработки | ±0,05 мм | ±0,01 мм | Качество +5x |

| Травмоопасность | Высокая | Минимальная | Безопасность |

Дополнительные преимущества:

✔ Снижение себестоимости обработки на 15-25%

✔ Возможность работы в "темном цеху" (lights-out manufacturing)

✔ Быстрая окупаемость (6-18 месяцев)

1. Автоматизированная интеграция с ЧПУ

1.1. Аппаратное подключение

- Стандартные интерфейсы:

- Цифровые I/O (входы/выходы) для управления зажимами

- Промышленные шины (PROFINET, EtherCAT, DeviceNet)

- Специализированные решения:

- Готовые кабельные комплекты для Fanuc, Siemens, Haas

- Адаптеры для устаревших моделей станков

1.2. Программная настройка

- Типовые сценарии:

g-code

M210 – Активация пневмозажима

M211 – Смена паллеты

G54-G59 – Рабочие системы координат

- Кастомизация:

- Разработка макросов под нестандартные операции

- Интеграция с CAM-системами (Mastercam, PowerMill)

1.3. Контроль процесса

- Датчики положения (inductive, optical)

- Мониторинг усилия зажима (до 0.1% точности)

- Аварийные сценарии (разжим при отключении питания)

4. Этапы внедрения

1. Аудит

- Анализ техпроцессов

- Подбор точек интеграции

2. Проектирование

- 3D-моделирование оснастки

- Разработка электрических схем

3. Пусконаладка

- Тестовые циклы без деталей

- Калибровка датчиков

4. Обучение

- Инструктаж операторов

- Передача документации

5. Почему клиенты выбирают нас

✅ Готовые библиотеки постпроцессоров для 20+ моделей ЧПУ

✅ Собственный парк оборудования для тестирования решений

✅ Сертифицированные специалисты (Fanuc, Siemens, KUKA)

✅ Гарантия 36 месяцев на системы базирования

Хотите автоматизировать производство?

➡ Мы проведём технический аудит и предложим варианты интеграции!

Дополнительные материалы:

- Сравнительная таблица "Ручная vs автоматическая загрузка"

- Кнопка "Рассчитать стоимость проекта"

Особенности подготовки производства и применения

Особенности подготовки производства и применения систем базирования для ЧПУ

1. Подготовка производства

1.1. Технический аудит

- Анализ парка станков (тип, модель, рабочий диапазон)

- Изучение номенклатуры деталей (габариты, материалы, точность)

- Определение циклограммы обработки

1.2. Проектирование оснастки

Этапы разработки:

1. 3D-моделирование (SolidWorks, Inventor) с привязкой к станку

2. Расчёт нагрузок (вибрации, усилия резания, термическое воздействие)

3. Выбор материалов (закалённая сталь, алюминиевые сплавы, композиты)

Критические параметры:

- Допуск позиционирования (±0.005...0.02 мм)

- Жёсткость конструкции (минимум деформаций при нагрузке)

- Совместимость с СОЖ и температурным режимом

1.3. Изготовление и тестирование

- Механообработка на прецизионных станках (точность до IT5)

- Контроль геометрии (координатные машины, лазерные сканеры)

- Пробный запуск на реальных деталях

2. Особенности применения

2.1. Для разных типов обработки

| Процесс | Рекомендуемая система | Специфика |

|-------------------|---------------------------------|--------------------------------|

| Фрезерование | Пневмозажимы + конусные штифты | Защита от вибраций |

| Токарная | Гидравлические кулачки | Учёт центробежных сил |

| Гравировка | Вакуумные плиты | Фиксация тонкостенных деталей |

| 5-осевая | Модульные паллеты (EROWA) | Динамическая балансировка |

2.2. Режимы эксплуатации

- Серийное производство:

- Автоматические паллетообменники

- Износостойкие материалы оснастки

- Мелкосерийное:

- Быстропереналаживаемые модульные системы

- Цифровая маркировка позиций

- Высокоточные операции:

- Температурная стабилизация (20±1°C)

- Виброгасящие демпферы

3. Практические рекомендации

3.1. Для внедрения

1. Постепенная интеграция – начать с 1-2 станков

2. Обучение операторов – работа с датчиками, экстренный разжим

3. Документирование – карты наладки для каждой детали

3.2. Для обслуживания

- Ежедневно: Очистка направляющих от стружки

- Еженедельно: Проверка усилия зажима

- Раз в год: Калибровка позиционирования

4. Кейсы внедрения

4.1. Автомобильный кластер

- Задача: Обработка корпусов КПП (чугун, 120 кг)

- Решение: Гидрозажимные паллеты с точностью ±0.01 мм

- Результат:

- Время смены сокращено с 25 до 2 минут

- Брак снижен с 3% до 0.2%

4.2. Авиакосмическая отрасль

- Задача: Фрезеровка лопаток турбин (титан, ±0.005 мм)

- Решение: Магнитная система с активным охлаждением

- Результат:

- Вибрации уменьшены на 70%

- Допуск выдержан в 98% случаев

5. Ошибки при внедрении

❌ Неучёт тепловых деформаций – приводит к расбалансировке

❌ Экономия на материалах – быстрый износ направляющих

❌ Отказ от пробных тестов – невыявленные проблемы в серии

Нужна помощь в подготовке производства?

➡ Мы проведём аудит и предложим индивидуальное решение!

[Кнопка "Заказать расчёт"]

[Кнопка "Скачать руководство по внедрению"]

Дополнения для сайта:

- Интерактивный чек-лист для самодиагностики

- FAQ по частым проблемам

- Сравнительная таблица "Ручная vs автоматическая наладка"

Выгоды внедрения и применения

3. Примеры внедрения

3.1. Фрезерный станок Haas VF-2 с APC

- Интеграция: Пневмопаллеты + штатный паллетообменник.

- Результат:

- Время смены – 15 сек.

- Производительность +40%.

3.2. Роботизированная ячейка (KUKA + DMG Mori)

- Интеграция: Пневмозажимы + датчики через PROFINET.

- Результат:

- Полная автономность (24/7).

- Точность позиционирования ±0.02 мм.

Преимущества внедрения

Для производства:

- Сокращение времени переналадки на 80%

- Увеличение точности в 3-5 раз

- Снижение брака до 1%

Для экономики:

- Окупаемость за 4-12 месяцев

- Экономия на оснастке до 30%

Для персонала:

- Упрощение работы оператора

- Повышение безопасности

5. Вывод: когда выбирать пневматику?

- Для средних нагрузок (1–2 т) и высокой скорости.

- При ограниченном бюджете (дешевле гидравлики в 2–3 раза).

- Для чистых помещений (нет масла, как в гидравлике).

Где не подойдет:

- Для тяжелых заготовок (>3 т) – лучше гидравлика.

- Для сверхвысоких точностей (<±0.005 мм) – EROWA/System 3R.

Совет: Перед внедрением проведите тест на совместимость с вашим ЧПУ. Производители (например, SCHUNK) часто предоставляют готовые конфигурации под популярные станки.

2.2. Для экономики

- Снижение себестоимости – меньше оплачиваемых простоев.

- Окупаемость – системы типа Haas APC окупаются за 6–12 месяцев.

- Экономия на оснастке – унификация паллет под разные задачи.

2.3. Для персонала

- Упрощение работы – минимум ручных операций.

- Безопасность – нет риска травм при подъеме тяжелых заготовок.

Продукция и стоимость

4. Штревели и переходные плиты

Назначение: Адаптация оснастки под разные станки.

Ассортимент:

- Стандартные штревели (DIN 69880, HSK)

- Для крепления паллет на стол станка

- Переходные плиты с Т-пазами

- Универсальное базирование

- Компенсационные кольца

- Устранение перекосов

Материалы:

- Закалённая сталь (HRC 50+)

- Алюминиевые сплавы для лёгких систем

5. Дополнительная оснастка

5.1. Прижимные устройства

- Гидравлические прихваты

- Пневмокулачки для токарных станков

5.2. Системы охлаждения оснастки

- Термостабилизированные плиты

- Каналы для СОЖ в паллетах

5.3. Датчики и автоматика

- Индуктивные датчики положения

- Системы мониторинга износа

6. Как выбрать оснастку?

1. Определите задачи:

- Точность (±0,01 мм или ±0,1 мм?)

- Тип обработки (фрезерная, токарная, 5-осевая)

2. Учитывайте параметры станка:

- Размер стола, тип ШВП (BT, HSK, CAT)

- Наличие автоматической смены паллет

3. Подберите материал оснастки:

- Сталь – для тяжелых режимов

- Алюминий – для быстрой переналадки

Виды продукции для станков с ЧПУ: нулевые точки, паллеты, тиски и оснастка

1. Нулевые точки и системы позиционирования

Назначение: Точная фиксация заготовки и инструмента с повторяемостью до 0,002 мм.

Популярные решения:

- EROWA Jig 3D+

- Конусные штифты ISO 10/20/30

- Для микрообработки и 5-осевых станков

- System 3R Macro

- Шариковые замки (Ball-Lock)

- Совместимость между станками

- SMW-Autoblok ZP

- Гидроприводные нулевые точки

- Нагрузка до 5 тонн

Применение: Прецизионная обработка, медицина, авиакосмос.

2. Быстросменные паллеты

Назначение: Автоматизация смены заготовок без переналадки.

Типы паллетных систем:

| Тип | Характеристики | Примеры |

|-----------------------|---------------------------------------|----------------------------|

| Механические | T-пазы, прижимные болты | Lang T-Slot |

| Пневматические | Фиксация за 10 сек, давление 6 бар | SCHUNK VERO-S NSL |

| Гидравлические | Усилие до 10 т, для тяжелых деталей | AMF QuickPoint |

| Магнитные | Для тонкостенных заготовок | MAGNA-LOCK |

Преимущества:

- Время смены от 5 секунд

- Совместимость с роботами-загрузчиками

3. Тиски для ЧПУ

Назначение: Жёсткая фиксация заготовок при фрезеровании.

Основные виды:

- Модульные тиски (Schunk, Kurt)

- Быстрая переналадка

- Зажимное усилие до 50 кН

- Пневматические тиски

- Управление от ЧПУ

- Для серийного производства

- Высокоточные тиски с микрометрической регулировкой

- Повторяемость ±0,005 мм

Для особых задач:

- Узкие тиски для мелких деталей

- Поворотные тиски для 5-осевой обработки

7. Наши услуги по оснащению

- Бесплатный подбор оборудования под ваш станок

- Изготовление нестандартной оснастки по чертежам

- Поставка комплектующих (штифты, зажимы, датчики)

Нужна консультация?

➡ Отправьте параметры вашего производства – подберём оптимальный комплект!

Услуги для предприятий

Услуги для предприятий по внедрению систем базирования и автоматизации производства

1. Комплексные решения для вашего производства

1.1. Проектирование и изготовление оснастки

- Разработка индивидуальных систем базирования под ваши детали и станки

- 3D-моделирование с учётом технологических требований (жёсткость, точность, нагрузка)

- Производство на современном оборудовании (точность до 0,005 мм)

Примеры:

✔ Пневматические паллеты для фрезерных центров

✔ Гидравлические зажимы для тяжёлых заготовок

✔ Магнитные плиты для тонкостенных деталей

1.2. Интеграция с ЧПУ и автоматизация

- Подключение к системам управления (Fanuc, Siemens, Heidenhain)

- Настройка программных циклов (M-коды, макросы)

- Внедрение датчиков контроля положения и усилия зажима

Результат:

- Смена заготовок без остановки станка

- Минимизация человеческого фактора

1.3. Модернизация станочного парка

- Установка автоматических паллетообменников (APC)

- Создание роботизированных ячеек (KUKA, FANUC)

- Организация паллетных потоков для серийного производства

2. Специализированные услуги

2.1. Для серийного производства

- Оптимизация времени переналадки (с 30 мин → до 30 сек)

- Унификация оснастки под разные детали

2.2. Для высокоточной обработки

- Системы с повторяемостью ±0,002 мм

- Температурная компенсация

2.3. Для тяжёлых условий

- Защита от вибраций и ударных нагрузок

- Износостойкие материалы

3. Этапы сотрудничества

1. Аудит производства (бесплатно)

- Выезд специалиста

- Анализ техпроцессов

2. Техническое предложение

- 3D-визуализация решения

- Расчёт экономического эффекта

3. Изготовление и тестирование

- Контроль качества на каждом этапе

4. Пусконаладка и обучение

- Монтаж на вашем оборудовании

- Инструктаж персонала

5. Гарантийное и постгарантийное обслуживание

4. Выгоды для вашего предприятия

| Показатель | До внедрения | После внедрения |

|----------------------|------------------|---------------------|

| Время переналадки | 15–60 мин | 0,5–5 мин |

| Точность обработки | ±0,05 мм | ±0,01 мм |

| Загрузка оборудования | 50–70% | 85–95% |

| Брак | 3–8% | 0,2–1% |

Дополнительные преимущества:

- Снижение себестоимости на 15–30%

- Возможность работы в 3 смены без оператора

- Быстрая окупаемость (4–18 месяцев)

5. Наши клиенты

- Автопром: обработка корпусов, валов, шестерён

- Авиакосмос: лопатки турбин, элементы шасси

- Медицина: импланты, хирургические инструменты

- Энергетика: детали турбин, корпуса подшипников

6. Почему выбирают нас?

✅ Опыт 20+ лет в машиностроении

✅ Собственное производство оснастки

✅ Гарантия на оборудование 24 месяца

✅ Под ключ – от проекта до внедрения

Готовы увеличить производительность?

➡ Оставьте заявку – рассчитаем решение за 1 день!

Остались вопросы?

Мы готовы ответить на них.

Заполните форму обратной связи, указав все необходимые данные и ваш вопрос.

Офис

- г. Москва, проспект Маршала Жукова, д.2 стр.2, 603, 123308

Производство

- г. Москва, поселение Краснопахорское, квартал № 171