Инструментальное производство

Инструментальное производство — это основа промышленной инфраструктуры, обеспечивающая технологическую независимость и конкурентоспособность предприятий. Его развитие напрямую влияет на инновационный потенциал экономики.

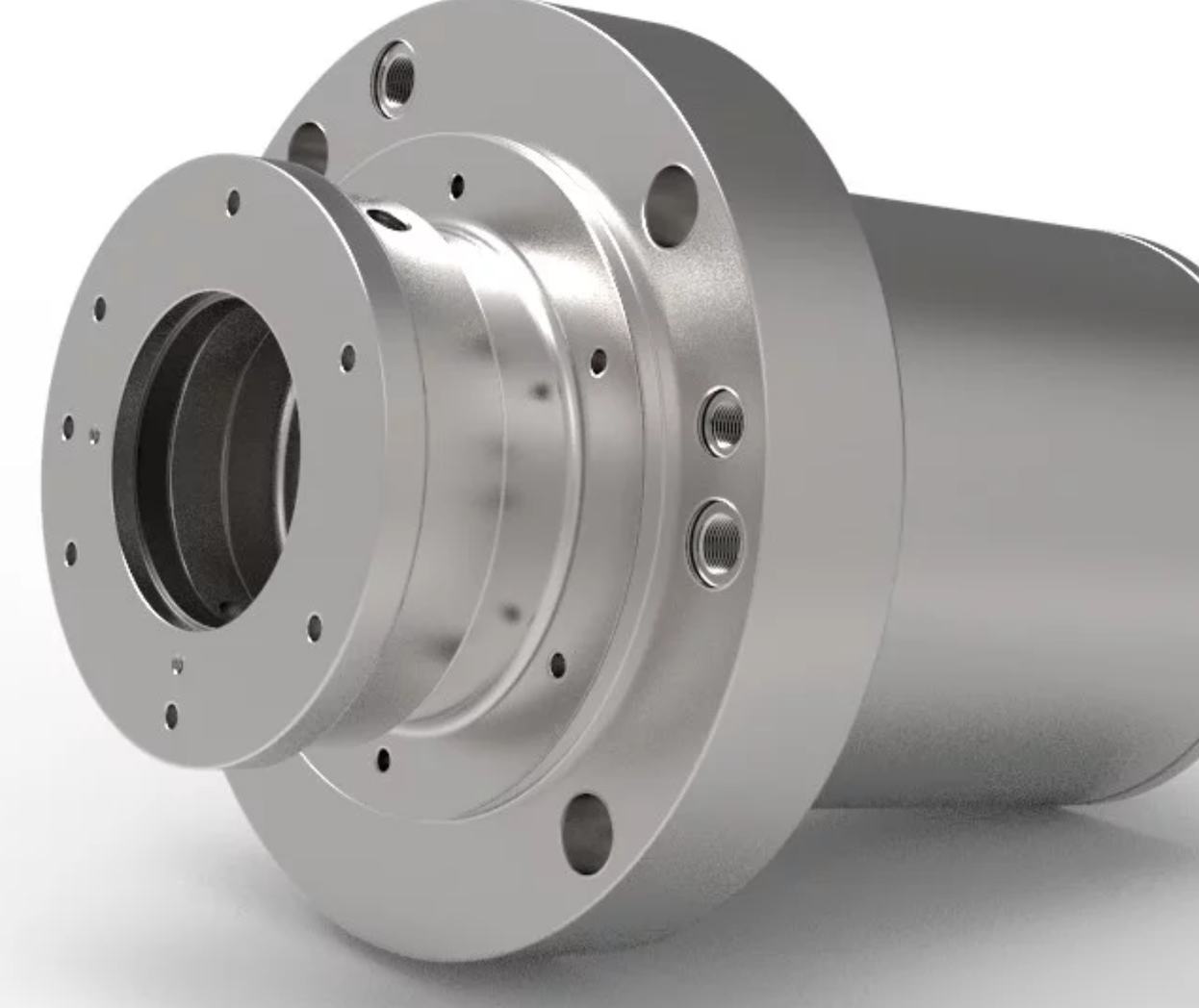

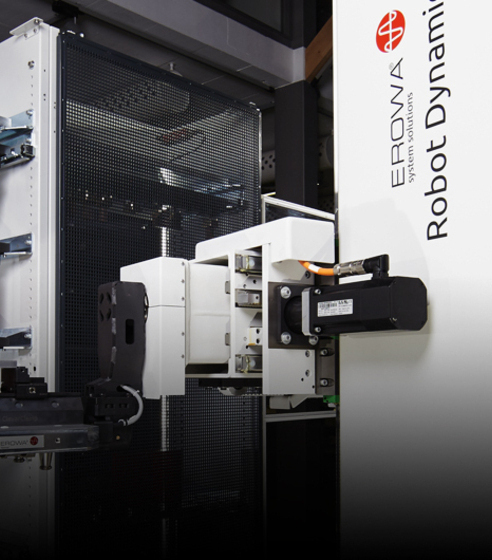

Инструментальный цех представляет собой высокотехнологичное производственное пространство, ориентированное на полный цикл изготовления инструментов, оснастки, пресс-форм, штампов и специализированных изделий. Оснащение цеха позволяет выполнять задачи любой сложности — от проектирования до финишной обработки и контроля качества.

Наш инструментальный цех специализируется на проектировании и производстве высокоточных инструментов, штампов, пресс-форм и технологической оснастки для машиностроения, электроники, автомобильной и авиационной промышленности. Мы гарантируем качество, соблюдение сроков и индивидуальный подход к каждому заказчику.

Об отрасли

Виды продукции, роль в промышлености, тенденция и экономика

- Высокие начальные затраты на оборудование и квалифицированные кадры.

- Окупаемость за счет длительного срока службы инструментов и снижения себестоимости продукции.

- Концентрация предприятий в регионах с развитой машиностроительной отраслью (например, Германия, Япония, Китай).

- Режущий инструмент: сверла, фрезы, резцы.

- Штампы и пресс-формы: для литья, штамповки, формовки.

- Измерительные инструменты: калибры, шаблоны, контрольные приборы.

- Специализированная оснастка: кондукторы, манипуляторы, зажимные устройства.

- Инструмент для автоматизации: роботизированные захваты, направляющие системы.

- Повышение производительности: Оснастка и инструменты ускоряют процессы, снижают долю ручного труда.

- Стандартизация: обеспечивает взаимозаменяемость деталей в серийном производстве.

- Инновации: позволяет внедрять новые материалы и технологии (например, микрообработку для электроники).

- Цифровизация:

- Внедрение CAD/CAM/CAE-систем, цифровых двойников для моделирования процессов.

- Гибкие производства:

- Быстрое переналаживание линий под новые задачи (например, смена пресс-форм за часы).

- Устойчивое развитие:

- Сокращение отходов за счет оптимизации раскроя материалов, переработка инструментов.

- Интеграция с Industry 4.0:

- Использование IoT для мониторинга износа инструментов в реальном времени.

Особенности, оборудование и возможности

- Изготовление пресс-форм и штампов:

- От литья пластмасс до штамповки металла, включая термообработку и финишную шлифовку.

- Производство режущего инструмента:

- Фрезы, сверла, резцы с высокой износостойкостью.

- Создание клише и печатных форм:

- Для полиграфии, маркировки, упаковки (включая силиконовые вулканизированные формы).

- Микрообработка:

- Изготовление деталей для электроники, медицинских приборов.

- Полный цикл производства: От проектирования (CAD/CAM) до контроля качества.

- Гибкость: Быстрое переналаживание под задачи заказчика благодаря ЧПУ.

- Точность: Оборудование обеспечивает допуски до ±1 мкм.

- Широкий спектр материалов: Стали, твердые сплавы, титан, силикон, композиты.

- Цифровое проектирование: Использование CAD-систем для моделирования.

- Автоматизация: ЧП-управление снижает влияние человеческого фактора.

- Аддитивные методы: 3D-печать прототипов оснастки.

- 3-, 4-, 5-осевые фрезерные станки с ЧПУ:

- Обеспечивают высокоточную обработку сложных 3D-деталей (например, пресс-форм, матриц). 5-осевые модели позволяют выполнять объемное фрезерование без переустановки заготовки.

- Токарно-фрезерные центры:

- Комбинируют токарную и фрезерную обработку для создания деталей с осевой симметрией (валы, втулки).

- Проволочные электроэрозионные станки:

- Режут закаленные металлы и сплавы тонкой проволокой, создавая детали с микронной точностью (например, вырубные штампы).

- Прошивные электроэрозионные станки:

- Формируют сложные полости и отверстия в твердых материалах (пресс-формы для литья).

- Электроэрозионная дрель:

- Сверлит микроотверстия в сверхтвердых сплавах (используется в авиационных или медицинских компонентах).

- Профилешлифовальные станки (с ЧПУ и оптическим контролем):

- Шлифуют прецизионные профили (например, режущие кромки штампов) с точностью до 1–2 мкм.

- Кругло- и плоскошлифовальные станки:

- Обрабатывают цилиндрические и плоские поверхности, обеспечивая минимальную шероховатость.

- Фрезерные станки для изготовления клише:

- Создают рельефные формы для печати (полиграфия, упаковка).

- Пресс для вулканизации силиконовых клише:

- Формирует эластичные печатные формы из силикона.

- Ленто-пильный станок:

- Режет заготовки из металла, пластика, композитов перед чистовой обработкой.

- Закалочные печи:

- Проводят термообработку инструментальных сталей для повышения износостойкости.

- Заточные станки:

- Восстанавливают геометрию режущего инструмента (фрезы, сверла).

- Измерительные микроскопы, 3D-сканеры, координатно-измерительные машины (КИМ):

- Проверяют соответствие деталей чертежам, контролируют допуски и шероховатость.

- Заготовительные станки:

- Обеспечивают подготовку материала (резка, предварительная обработка).

- Системы охлаждения, пылеудаления, компрессоры:

- Поддерживают стабильность производственных процессов.

Индустрия 4.0

Чем мы можем помочь именно Вам

Остались вопросы?

Мы готовы ответить на них.

Заполните форму обратной связи, указав все необходимые данные и ваш вопрос.

- г. Москва, проспект Маршала Жукова, д.2 стр.2, 603, 123308

- г. Москва, поселение Краснопахорское, квартал № 171