Штампы последовательного действия

«Штамп — это застывшая логика производства: каждая его деталь должна работать, а не просто существовать» Эффективный штамп — это продуманная система, где нет лишних элементов. Простота, надежность и минимализм в конструкции сокращают затраты и повышают срок службы.

Безупречный результат штамповки зависит не только от материала и оборудования, но и от грамотного проектирования. Ошибки в расчетах или экономия на оснастке обходятся дороже, чем кажется.

Внедрение автоматизации, цифровых двойников и прецизионных материалов не самоцель, а инструмент. Главное — чтобы каждый цикл штампа приносил прибыль, а не проблемы.

ЧТО МЫ ПРОИЗВОДИМ

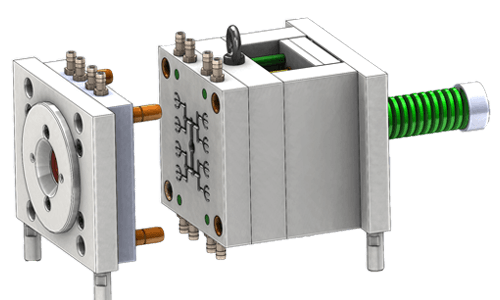

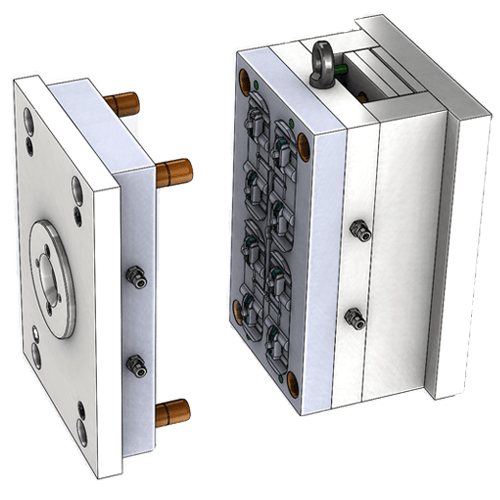

Штамп для вырубки и пробивки

- Назхначение: Выполняет вырубку внешнего контура детали и пробивку отверстий за один цикл.

- Преимущества: Высокая точность, минимизация брака, сокращение времени производства.

- Применение: Изготовление металлических пластин, электронных компонентов, деталей корпусов.

- Изготавливаются из сталей не требующих термической обработки.

- Срок изготовления 3-5 недель.

- Гарантийный ресурс до 300 тыс. циклов.

- Стоимость от 300 до 500 т. р.

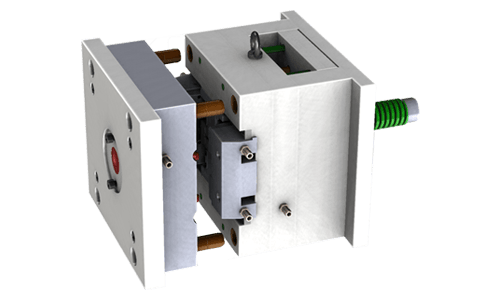

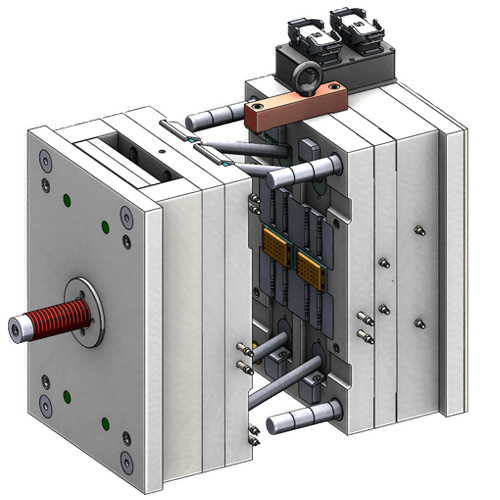

Штамп для гибки и формовки

- Назначение: Последовательно выполняет гибку и формовку заготовки без переустановки.

- Преимущества: Снижение трудозатрат, сохранение геометрии детали.

- Применение: Производство кронштейнов, крепежных элементов, корпусных деталей.

- Подвижные элементы подвергаются термической обработке.

- Срок изготовления 8-10 недель.

- Гарантийный ресурс до 1000 тыс. циклов.

- Стоимость от 500 до 1000 т.р.

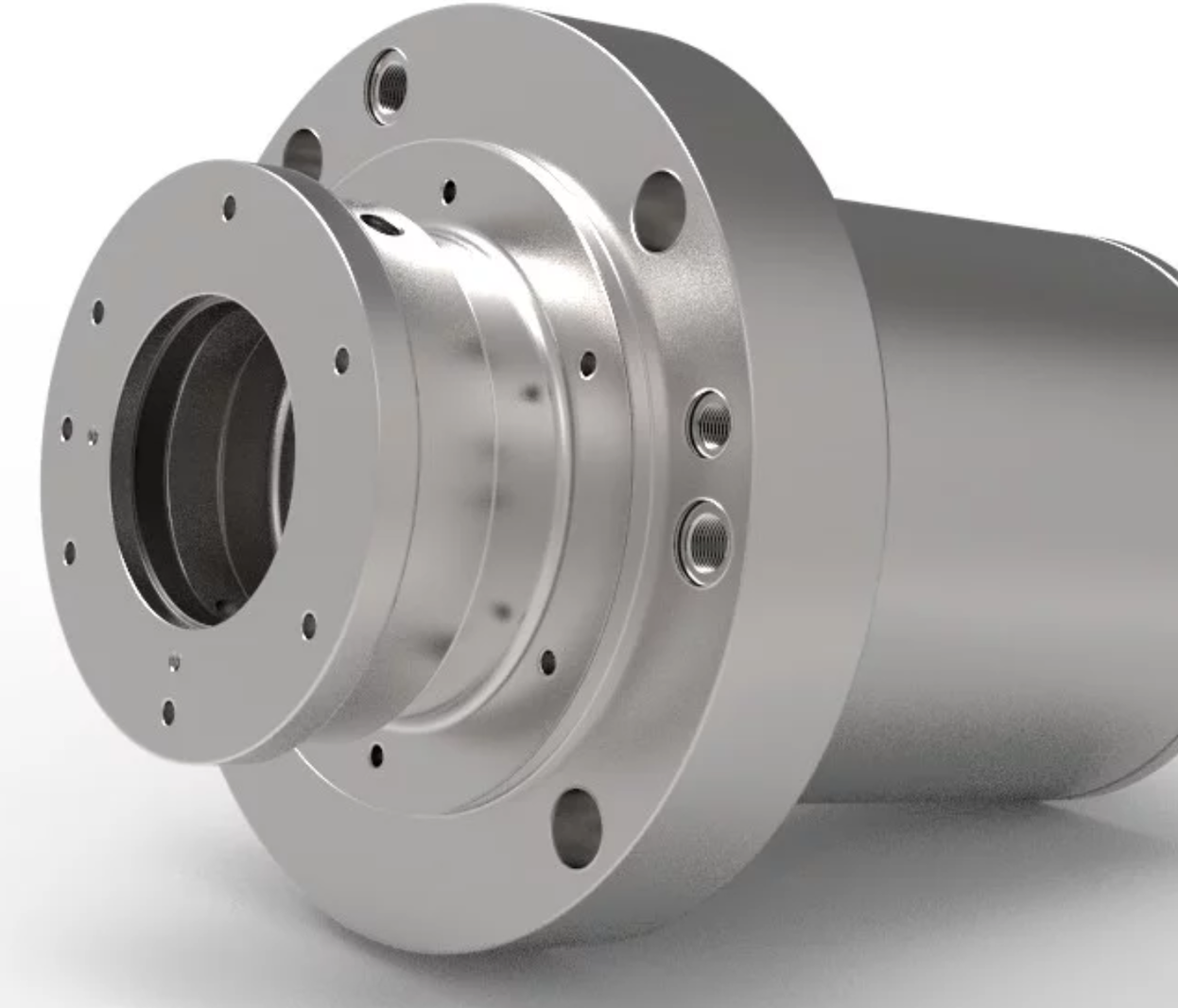

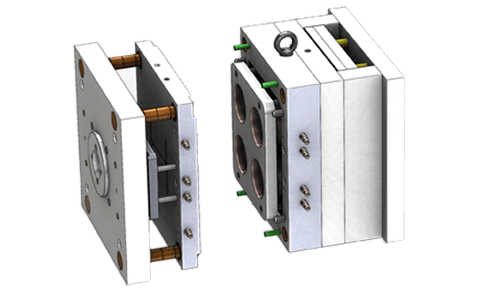

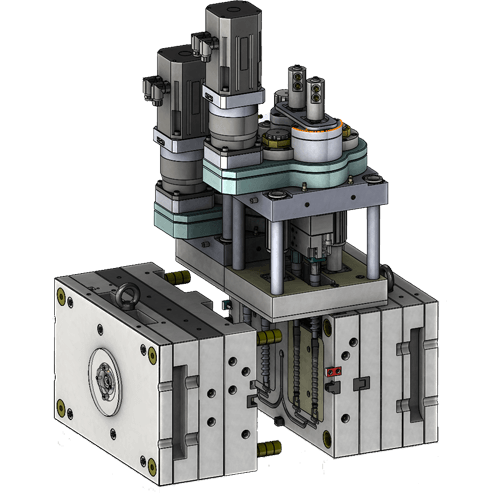

Штамп для вытяжки и обжима

- Назначение: Используется для глубокой вытяжки с последующим обжимом кромок.

- Преимущества: Возможность создания сложных объемных деталей.

- Применение: Изготовление стаканов, крышек, корпусов приборов.

- Все формообразующие элементы и механизмы подвергаются термической обработке.

- Срок изготовления 8-12 недель.

- Гарантийный ресурс до 1000 тыс. циклов.

- Стоимость от 600 до 1500 т.р.

Комбинированный штамп для резки и чеканки

Штамп для последовательной вырубки с отходом

Штамп для прецизионной штамповки микроэлементов

- Назначение: Сочетает вырубку с последующей чеканкой или нанесением рельефа.

- Преимущества: Экономия времени, высокая детализация рисунка.

- Применение: Производство монет, декоративных элементов, табличек.

- Все формообразующие элементы и механизмы подвергаются термической обработке.

- Срок изготовления 10-12 недель.

- Гарантийный ресурс до 1500 тыс. циклов.

- Стоимость от 800 до 1500 т.р.

- Назначение: Поэтапная вырубка детали с автоматическим удалением отходов.

- Преимущества: Уменьшение нагрузки на пресс, повышение качества кромок.

- Применение: Массовое производство мелких деталей (шайбы, прокладки).

- Все формообразующие элементы и механизмы подвергаются термической обработке.

- Срок изготовления 12-16 недель.

- Гарантийный ресурс до 2000 тыс. циклов.

- Стоимость от 1000 до 3000 т.р.

- Назначение: Изготовление миниатюрных деталей с высокой точностью.

- Преимущества: Микронные допуски, возможность работы с тонкими материалами.

- Применение: Электроника, медицинские приборы, точная механика.

- Все формообразующие элементы и механизмы подвергаются термической обработке.

- Срок изготовления 8-12 недель.

- Гарантийный ресурс до 1000 тыс. циклов.

- Стоимость от 600 до 1500 т.р.

Преимущества штампов последовательного действия

✔ Сокращение количества операций

✔ Повышение точности и повторяемости

✔ Увеличение производительности

✔ Снижение себестоимости производства

Этапы производства

Изготовление штампов – сложный технологический процесс, требующий высокой точности и соблюдения всех норм. Мы используем современное оборудование и проверенные методики, чтобы создавать надежные и долговечные инструменты.

01 Описание

Проектирование штампа последовательного действия начинается с тщательной проработки технического задания (ТЗ) и создания точной модели изделия. Это фундаментальный этап, от которого зависит точность и эффективность всего последующего производства.

Ключевые задачи этапа:

1. Сбор исходных данных:

- Получение чертежей детали от заказчика (2D/3D) или образца для обмеров

- Определение материала заготовки (марка стали, алюминий, медь и др.)

- Уточнение толщины материала и требуемой точности обработки

2. Анализ технологичности детали:

- Проверка возможности изготовления штамповочным методом

- Выявление сложных элементов (узкие перемычки, глубокие вытяжки)

- Оценка необходимой последовательности операций

3. Разработка технического задания:

- Определение типа штампа (последовательный, с вырубкой-гибкой и т.д.)

- Расчет примерного усилия пресса

- Выбор оборудования для производства

4. Создание 3D-модели изделия:

- Детальное моделирование в CAD-системах (SolidWorks, КОМПАС-3D)

- Проверка на технологические ограничения

- Экспорт модели для последующих расчетов

Результаты этапа:

✅ Утвержденное техническое задание на проектирование

✅ Точная 3D-модель будущей детали

✅ Определенные требования к точности и качеству поверхности

✅ Предварительная оценка сложности и сроков проекта

Ключевые моменты разработки и проектирования

- Анализ ТЗ – изучение чертежей детали, требований к материалу, точности и производительности.

- 3D-моделирование (в SolidWorks, AutoCAD, КОМПАС) – создание виртуальной модели штампа с учетом кинематики работы.

- Расчет усилий – определение необходимого давления пресса, выбор оптимального хода.

- Разработка технологического процесса – последовательность операций (вырубка, гибка, формовка, отрезка).

- Проектирование оснастки – конструкция матрицы, пуансона, направляющих, системы удаления отходов.

Срок выполнения: 3-7 рабочих дней в зависимости от сложности детали

Разработка технологического процесса и схемы раскроя

После утверждения технического задания и модели изделия мы переходим к ключевому этапу – созданию оптимального технологического процесса и схемы раскроя материала. Это определяет эффективность всего производства и экономическую целесообразность штампа.

Основные работы этапа:

1. Разработка последовательности операций:

- Детальный анализ геометрии изделия

- Определение порядка выполнения операций (вырубка, пробивка, гибка, формовка)

- Расчет необходимого количества позиций в штампе

2. Проектирование схемы раскроя:

- Оптимизация расположения деталей на полосе/ленте

- Расчет коэффициента использования материала (КИМ)

- Определение ширины перемычек и технологических припусков

3. Технико-экономическое обоснование:

- Сравнение различных вариантов раскроя

- Расчет себестоимости с учетом отходов производства

- Выбор наиболее экономичного решения

4. Моделирование подачи материала:

- Разработка системы позиционирования заготовки

- Проектирование механизмов подачи (роликовых, клещевых)

- Проверка кинематики в специализированном ПО

Используемое программное обеспечение:

- AutoForm – для симуляции процессов штамповки

- Logopress – для проектирования раскроя

- 3D CAD системы – для визуализации процесса

Результаты этапа:

✅ Утвержденная схема раскроя с максимальным КИМ

✅ Технологическая карта с последовательностью операций

✅ 3D-модель подачи материала

✅ Расчет экономической эффективности

Особенности нашего подхода:

- Используем современные системы 3D-моделирования

- Проводим виртуальный анализ штампуемости

- Предлагаем оптимизацию конструкции для снижения себестоимости

- Обеспечиваем полное соответствие ГОСТ и ISO

Срок выполнения этапа: от 1 до 5 рабочих дней в зависимости от сложности детали

Преимущества нашей разработки:

- Минимизация отходов (до 15% экономии материала)

- Оптимальное количество технологических переходов

- Учет особенностей оборудования заказчика

- Возможность последующей модернизации

Как заказать проектирование штампа?

1. Пришлите чертеж детали или образец.

2. Мы выполним расчеты и предложим оптимальную конструкцию.

3. Согласуем техническое решение и сроки.

4. Изготовим штамп и проведем испытания.

Гарантируем качество и соответствие ГОСТ, ISO!

2. Изготовление оснастки (50% стоимости)**

- **Матрицы/пуансоны:**

- Механообработка (фрезеровка, шлифовка)

- Электроэрозия (ЭЭР, проволочная резка)

- Термообработка (закалка, отпуск до HRC 58-62)

- Направляющие: прецизионные шариковые втулки

- Системы удаления отходов / выталкивания деталей

*Материалы: Х12МФ, твердые сплавы, керамика для микроштамповки.*

Преимущества нашего проектирования

✔ Минимизация отходов – оптимизированный раскрой снижает себестоимость.

✔ Высокая точность – компьютерное моделирование исключает ошибки.

✔ Долговечность – правильный подбор материалов увеличивает ресурс.

✔ Гибкость – возможность модернизации под новые задачи.

02 Проектирование

Проектирование штампов последовательного действия – ключевой этап в создании точного и долговечного инструмента для металлообработки. Наши инженеры разрабатывают штампы с учетом всех технологических требований, обеспечивая высокую производительность и минимальный процент брака.

Основные этапы проектирования

1. Анализ технического задания

- Изучение чертежей детали и требований заказчика.

- Определение материала заготовки, толщины, точности обработки.

- Выбор оптимального количества операций в одном ходе пресса.

2. Разработка 3D-модели и схемы раскроя

- Создание цифровой модели штампа в CAD-системах (SolidWorks, AutoCAD, КОМПАС).

- Оптимизация раскроя металла для минимизации отходов.

- Расчет усилий деформации и нагрузок на элементы штампа.

3. Конструкция штампа

- Разработка матриц и пуансонов для каждой операции (вырубка, гибка, пробивка).

- Проектирование направляющих систем для точного позиционирования заготовки.

- Расчет зазоров между рабочими частями для предотвращения заклинивания.

- Выбор механизма удаления отходов (отсечка, продувка, лотки).

4. Моделирование процессов штамповки

- Проверка кинематики в CAE-программах (AUTOFORM, DEFORM).

- Анализ возможных дефектов (складки, трещины, перекосы).

- Корректировка конструкции для улучшения качества детали.

5. Подбор материалов и термообработки

- Матрицы и пуансоны – легированные стали (Х12МФ, 6ХВ2С) с закалкой до HRC 58-62.

- Направляющие – износостойкие сплавы с твердым хромированием.

- Основание штампа – сталь 45 или сталь 40Х для устойчивости к нагрузкам.

6. Подготовка рабочей документации

- Чертежи всех компонентов с допусками и шероховатостью.

- Технологическая карта сборки и наладки.

- Инструкция по эксплуатации и обслуживанию.

03 Изготовление продукции

Этап изготовления деталей штампа

После завершения проектирования начинается ключевой этап производства – изготовление деталей штампа. Мы используем современное оборудование с ЧПУ и строгий контроль качества на каждом этапе, чтобы обеспечить высокую точность и долговечность инструмента.

Основные этапы изготовления

1. Подготовка материалов

- Выбор заготовок:

- Матрицы и пуансоны – инструментальные стали (Х12МФ, 6ХВ2С)

- Направляющие – закаленные стали с износостойкими покрытиями

- Основание – конструкционные стали (40Х, 45)

- Контроль качества металла: проверка сертификатов, ультразвуковой контроль

2. Механическая обработка

- Фрезерная обработка на станках с ЧПУ:

- Черновая обработка с припуском под термообработку

- Чистовая обработка ответственных поверхностей

- Токарные работы: изготовление втулок, осей, крепежных элементов

- Сверление и расточка: точные отверстия под направляющие

3. Термическая обработка

- Закалка: нагрев до критических температур с последующим охлаждением

- Отпуск: для снятия внутренних напряжений

- Проверка твердости: контроль по шкале HRC (58-62 для рабочих элементов)

4. Финишная обработка

- Шлифовка: точная обработка рабочих поверхностей

- Плоскошлифовальные станки – для матриц и плит

- Круглошлифовальные – для пуансонов и втулок

- Электроэрозионная обработка (ЭЭРО):

- Проволоко-вырезные станки – для сложных контуров

- Прошивные – для глухих отверстий и пазов

- Притирка и полировка: для уменьшения трения

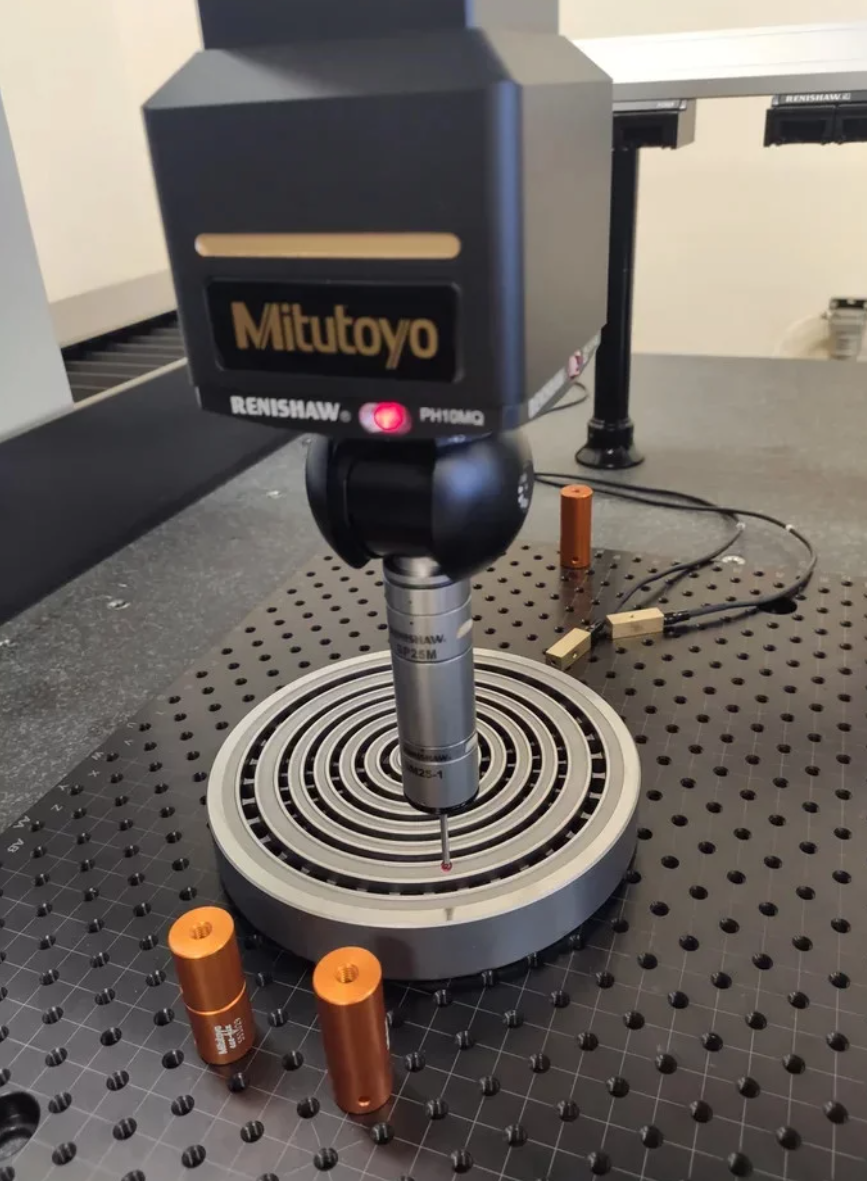

5. Контроль качества

- Измерение геометрии:

- Координатно-измерительные машины (КИМ)

- Оптические профилометры

- Проверка зазоров: между матрицей и пуансоном

- Тестовый прогон: на эталонных заготовках

Изготовление составных частей штампа

- Матрицы и пуансоны – фрезерование, токарная обработка, шлифовка.

- Направляющие элементы – точная обработка для минимизации люфтов.

- Детали крепления – изготовление плит, втулок, фиксаторов.

3. Термическая обработка и упрочнение

- Закалка, отпуск, цементация для повышения износостойкости.

- Проверка твердости (HRC) на каждом критичном узле.

3. Сборка и юстировка**

- Механическая подгонка всех компонентов

- Проверка зазоров (0,05–0,1 мм для тонколистовой стали)

- Тестовая штамповка на эталонных заготовках

*Критерий: первые 10 деталей должны соответствовать чертежу.*

Используемое оборудование

✔ Фрезерные центры с ЧПУ (DMG Mori, Haas)

✔ Прецизионные шлифовальные станки (Okamoto, Walter)

✔ Электроэрозионные станки (AgieCharmilles, Mitsubishi)

✔ Контрольно-измерительные системы (Zeiss, Mitutoyo)

Преимущества нашего производства

✅ Точность до 0,005 мм для критичных элементов

✅ Собственный парк станков – полный цикл без субподряда

✅ Соблюдение сроков благодаря отработанным процессам

✅ Гарантия на все детали

Срок изготовления: от 10 рабочих дней (зависит от сложности штампа)

Следующий этап: Сборка и испытания штампа

4. Пуско-наладка на производстве**

- Установка на пресс, подключение автоматики

- Настройка подачи (лента, робот-манипулятор)

- Корректировка параметров (усилие, скорость, ход)

*Важно: обучение оператора работе с оснасткой.*

4. Сборка и подгонка

- Механическая сборка с проверкой соосности и зазоров.

- Доводка рабочих поверхностей (притирка, полировка).

5. Испытания и доводка

- Пробная штамповка на производственном прессе.

- Корректировка геометрии при необходимости.

- Контроль качества готовых деталей.

6. Поставка и ввод в эксплуатацию

- Шеф-монтаж и настройка на оборудовании заказчика.

- Обучение персонала.

- Гарантийное и постгарантийное обслуживание.

Критерии успешных испытаний

✔ Деталь соответствует чертежу (допуски ±0,1 мм)

✔ Отсутствие дефектов на заготовке (замины, трещины)

✔ Стабильная работа в автоматическом режиме

✔ Ресурс штампа – не менее 500 000 циклов

Наши преимущества

✅ Собственная испытательная база – прессы до 300 тонн

✅ Видеофиксация испытаний для прозрачности процесса

✅ Гарантия на настройку – бесплатные корректировки в течение 6 месяцев

✅ Обучение операторов работе со штампом

Сроки: 3–5 рабочих дней на сборку и испытания

Этот раздел можно дополнить:

- Видео процесса испытаний

- Примеры отчетов по испытаниям

- Отзывы клиентов о качестве сборки

- Сравнение до/после корректировок

Следующий этап: Поставка и ввод в эксплуатацию

04 Испытания

Этап сборки и испытаний штампа

После изготовления всех деталей начинается ответственный этап сборки и тестирования штампа. Этот процесс гарантирует точность работы инструмента и соответствие техническим требованиям заказчика.

Основные этапы сборки и испытаний

1. Подготовка к сборке

- Комплектация деталей: проверка наличия всех элементов согласно спецификации

- Очистка поверхностей: удаление следов обработки и загрязнений

- Подготовка оснастки: проверка крепежа, направляющих, пружин

2. Механическая сборка

- Установка матриц и пуансонов: точная фиксация в корпусе штампа

- Монтаж направляющих систем: обеспечение плавного хода

- Регулировка зазоров: между рабочими элементами (0,05–0,1 мм в зависимости от материала)

- Установка выталкивателей и систем удаления отходов

3. Предварительные проверки

- Контроль соосности: всех подвижных частей

- Проверка хода: плавность работы, отсутствие заклинивания

- Тест на холостом ходу: имитация работы без заготовки

4. Испытания на производственном прессе

- Пробная штамповка:

- Использование эталонного материала

- Постепенное увеличение нагрузки

- Контроль качества деталей:

- Проверка геометрии (штангенциркули, микрометры)

- Анализ состояния кромок (отсутствие заусенцев, трещин)

- Корректировка (при необходимости):

- Доводка рабочих поверхностей

- Регулировка усилия выталкивателей

5. Финализация и подготовка к передаче

- Окончательная регулировка: всех механизмов

- Смазка трущихся частей: для увеличения ресурса

- Упаковка: защита от повреждений при транспортировке

Замеры

Осуществлению замеров детали с помощью координатно-измерительной машины (КИМ) Mitutoyo (пр-во. Япония).

Исследование

Выполненяем ультразвуковой контроль (УЗК) и цветную дефектоскопию (ЦД). Определяем химический состав материала с помощью спектрального анализа, а так же его твердость.

Заключение

По окончанию выполненных работ Заказчику передается заключение с предоставлением результатов проведенных замеров и испытаний.

05 Гарантийное обслуживание

Поставка, ввод в эксплуатацию и гарантийное обслуживание

После успешных испытаний штамп готов к передаче заказчику. Мы обеспечиваем профессиональный ввод оборудования в эксплуатацию и дальнейшее сопровождение, чтобы гарантировать его бесперебойную работу.

Процесс поставки и ввода в эксплуатацию

1. Организация поставки

- Безопасная упаковка:

- Жесткая деревянная обрешетка

- Антикоррозийная обработка рабочих поверхностей

- Маркировка хрупких элементов

- Транспортировка:

- Собственный автотранспорт (по РФ)

- Организация ж/д или авиаперевозок (для международных заказчиков)

- Таможенное оформление (при необходимости)

2. Шеф-монтаж и пусконаладка

- Монтаж на пресс:

- Проверка совместимости оборудования

- Юстировка по уровню

- Подключение систем смазки и охлаждения

- Настройка параметров:

- Регулировка хода ползуна

- Установка оптимального усилия

- Тестовая прогонка первых 50-100 деталей

3. Обучение персонала

- Теоретическая часть:

- Принцип работы штампа

- Правила безопасности

- Особенности обслуживания

- Практика:

- Замена изнашиваемых элементов

- Регулировка в процессе работы

- Диагностика неисправностей

Гарантийное и постгарантийное обслуживание

Гарантийные обязательства

- Срок гарантии: 12 месяцев с момента ввода в эксплуатацию

- Бесплатные услуги:

- Выезд специалиста при неисправностях

- Замена дефектных деталей

- Консультации по оптимизации работы

Постгарантийное обслуживание

- Ремонт и модернизация:

- Восстановление геометрии рабочих поверхностей

- Замена изношенных матриц/пуансонов

- Адаптация под новые материалы

- Сервисные пакеты:

| Пакет | Описание | Сроки реагирования |

|---|---|--|

| Стандарт | Плановые осмотры 2 раза в год | 5 рабочих дней |

| Премиум | Круглосуточная поддержка + аварийный выезд | 24 часа |

4. Пуско-наладка на производстве**

- Установка на пресс, подключение автоматики

- Настройка подачи (лента, робот-манипулятор)

- Корректировка параметров (усилие, скорость, ход)

*Важно: обучение оператора работе с оснасткой.*

4. Сборка и подгонка

- Механическая сборка с проверкой соосности и зазоров.

- Доводка рабочих поверхностей (притирка, полировка).

5. Испытания и доводка

- Пробная штамповка на производственном прессе.

- Корректировка геометрии при необходимости.

- Контроль качества готовых деталей.

6. Поставка и ввод в эксплуатацию

- Шеф-монтаж и настройка на оборудовании заказчика.

- Обучение персонала.

- Гарантийное и постгарантийное обслуживание.

5. Мониторинг и обслуживание**

- Регулярная замена изношенных компонентов (пуансоны, матрицы)

- Контроль качества деталей (раз в 500–1000 циклов)

- Ведение журнала износа для прогнозирования ремонта

*Срок службы штампа: 200 000–1 000 000 циклов в зависимости от материала.*

Логистика обслуживания

- Диагностика онлайн: передача данных через IoT-датчики (для премиум-клиентов)

- Склад расходников: хранение резервных деталей у заказчика (по договору)

- Срочное изготовление: повторение утраченных элементов по исходным 3D-моделям

Почему клиенты выбирают нас?

✔ Собственная сервисная служба – 15 инженеров в разных регионах

✔ Прозрачная отчетность: фото/видео фиксация всех работ

✔ Гибкие условия: обслуживание по факту или абонемент

✔ Архив проектов: пожизненное хранение документации для повторных заказов

Специальные технологии производства

4. Аддитивные технологии

- 3D-печать пресс-форм

- Быстрое прототипирование сложных элементов

- Использование металлических порошков (мартенситные стали)

- Гибридное производство

- Комбинация 3D-печати с механической обработкой

5. Ионно-плазменное напыление

- Нанесение защитных покрытий

- TiN, TiAlN – для увеличения стойкости к абразивному износу

- DLC (алмазоподобный углерод) – для штамповки алюминия

Контроль качества на всех этапах

| Технология | Применение | Точность |

|---|---|---|

| 3D-сканирование | Сравнение с CAD-моделью | ±0,01 мм |

| Координатные измерения | Проверка геометрии | ±0,002 мм |

| Ультразвуковая дефектоскопия | Выявление внутренних дефектов | Глубина до 200 мм |

Преимущества наших технологий

✅ Снижение времени производства на 20-40% за счет комбинированных методов

✅ Уникальные решения для штамповки высокопрочных материалов

✅ Экологичность: минимальное использование СОЖ за счет сухой обработки

✅ Цифровой двойник каждого штампа для прогнозирования износа

Проектирование

Наше производство использует передовые методы обработки, которые обеспечивают высочайшую точность, износостойкость и долговечность штампов. Мы внедряем инновационные решения для сложных задач металлообработки.

Уникальные технологии в изготовлении штампов

1. Прецизионная электроэрозионная обработка (ЭЭРО)

- Проволочно-вырезные станки

- Точность реза до ±0,005 мм

- Возможность обработки закаленных сталей (HRC 60+)

- Создание сложных контуров с минимальными радиусами

- Прошивная электроэрозия

- Изготовление глухих отверстий и 3D-форм

- Минимальная шероховатость поверхности (Ra 0,2-0,4 мкм)

2. Лазерная наплавка и упрочнение

- Восстановление кромок матриц/пуансонов

- Нанесение износостойких сплавов (стеллит, карбиды вольфрама)

- Увеличение ресурса в 3-5 раз

- Локальная закалка лазером

- Точечное изменение твердости без деформации детали

3. Микрообработка ультразвуком

- Чистовая обработка ответственных поверхностей

- Достижение шероховатости Ra 0,05 мкм

- Полировка труднодоступных полостей

- Создание микротекстур

- Антифрикционные поверхности для улучшения съема деталей

Разработка по нашим чертежам

Пример внедрения:

Для автомобильного компонента из стали DP800:

- Применили лазерную наплавку кромок → ресурс увеличился с 150 000 до 500 000 циклов

- Использовали ионное покрытие TiAlN → исключили схватывание материала

ОТРАСЛИ ПРОМЫШЛЕНОСТИ

Отрасли и применение штампов последовательного действия

Штампы последовательного действия широко используются в различных отраслях промышленности благодаря своей эффективности, точности и возможности массового производства деталей сложной формы.

Ключевые отрасли применения

1. Автомобилестроение

- Детали кузова: двери, капоты, крылья, усилители

- Элементы подвески: кронштейны, рычаги, опоры

- Тормозные системы: диски, суппорты, скобы

- Интерьер: панели приборов, кронштейны крепления

Преимущества:

✔ Высокая производительность (до 1 000 деталей в час)

✔ Минимизация отходов материала

✔ Стабильное качество при массовом производстве

2. Авиакосмическая промышленность

- Обшивка и силовые элементы: шпангоуты, стрингеры

- Детали двигателей: корпусные элементы, теплообменники

- Крепежные системы: пластины, кронштейны

Особенности:

- Работа с титановыми и алюминиевыми сплавами

- Повышенные требования к точности (±0,05 мм)

- Специальные покрытия для защиты от коррозии

3. Электроника и приборостроение

- Корпуса устройств: smartphones, ноутбуки, роутеры

- Радиаторы охлаждения: сложные ребристые структуры

- Контактные группы: разъемы, токопроводящие элементы

Технологические нюансы:

- Микроштамповка (толщина материала от 0,1 мм)

- Чистые поверхности без заусенцев

- Использование медных и бронзовых сплавов

Экономические аспекты:

- Оптимизация для крупносерийного производства

- Быстрая переналадка под разные модели

- Снижение себестоимости единицы продукции

Уникальные возможности наших штампов

- Гибкие производственные линии: быстрое переоснащение под новые задачи

- Комплексные решения: от проектирования до постгарантийного обслуживания

- Материальный инжиниринг: подбор сплавов под конкретные условия эксплуатации

4. Энергетика и электротехника

- Лопатки турбин: профильные элементы

- Теплообменники: пластинчатые конструкции

- Корпуса трансформаторов: защитные кожухи

Критические параметры:

- Стойкость к высоким температурам

- Особые требования к электропроводности

- Защита от вибрационных нагрузок

5. Медицинская техника

- Хирургические инструменты: зажимы, скальпели

- Имплантаты: ортопедические пластины

- Корпуса аппаратуры: МРТ, рентген-оборудование

Специфика:

- Биосовместимые материалы (титан, нержавеющие стали)

- Стерилизуемые поверхности

- Микронные допуски

6. Потребительские товары

- Бытовая техника: элементы стиральных машин, холодильников

- Мебельная фурнитура: петли, крепежи

- Строительные компоненты: кровельные элементы, системы вентиляции

Пример из практики:

Для производителя электротранспорта разработали штамп для одновременной:

1. Вырубки контура аккумуляторной панели

2. Пробивки 32 отверстий под охлаждение

3. Гибки крепежных фланцев

Результат: сокращение цикла производства на 40%

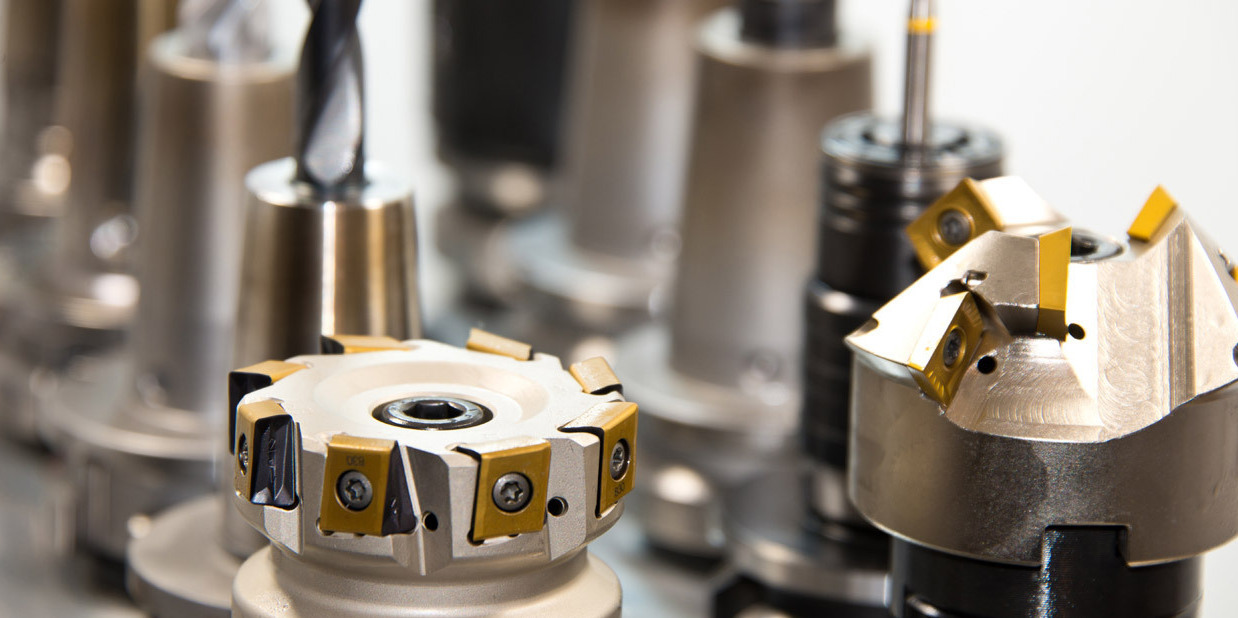

Наш станочный парк

Примеры наших работ

Материалы, сертификация и ресурс

Применяемые материалы для изготовления штампов

Качество и долговечность штампов напрямую зависят от правильно подобранных материалов. Мы используем специальные инструментальные стали, твердые сплавы и защитные покрытия, чтобы обеспечить максимальный ресурс и стабильность производства.

Основные материалы для штампов

1. Инструментальные стали

Для матриц и пуансонов:

| Марка стали | Твердость (HRC) | Применение |

|------------|--------------|------------|

| Х12МФ | 58-62 | Штамповка тонколистовой стали, вырубка |

| 6ХВ2С | 56-60 | Гибка и формовка |

| Р6М5 (быстрорез) | 62-64 | Высокоскоростная штамповка |

| 9ХС | 58-61 | Универсальные штампы средней нагруженности |

Для направляющих и плит:

- Сталь 40Х (HRC 45-50) – основание штампа

- Сталь 20Х13 (HRC 50-54) – износостойкие направляющие

2. Твердые сплавы

- ВК8, ВК10 (вольфрам-кобальтовые):

- Для вырубки/пробивки абразивных материалов (стеклотекстолит, композиты)

- Ресурс в 5-7 раз выше, чем у инструментальной стали

- Т15К6 (титано-вольфрамовые):

- Штамповка нержавеющих сталей и цветных сплавов

Подбор материала под задачу

Для штамповки:

- Углеродистая сталь (08кп, 20):

- Недорогие штампы из Х12МФ или 9ХС

- Нержавеющая сталь (AISI 304):

- Твердые сплавы ВК8 + покрытие TiAlN

- Алюминий (АД31, АМг5):

- Сталь 6ХВ2С с полировкой + DLC-покрытие

Для высокоресурсных штампов:

- Комбинированная конструкция:

- Основание – сталь 40Х

- Рабочие вставки – ВК10

- Покрытие – многослойное (TiN+TiAlN)

Инновационные материалы

- Металлокерамика (cermet):

- Для микроштамповки толщиной <0,1 мм

- Порошковые стали (CPM-10V):

- Износостойкость в 3 раза выше традиционных сталей

- Поликристаллический алмаз (PCD):

- Штамповка армированных пластиков

Контроль качества материалов

1. Спектральный анализ – проверка химического состава

2. Ультразвуковая дефектоскопия – выявление внутренних дефектов

3. Микротвердомер – измерение HRC в разных зонах

Почему важно правильное материаловедение?

✔ Экономия: Подбор оптимального материала сокращает затраты на 15-30%

✔ Ресурс: Грамотный выбор увеличивает срок службы в 2-5 раз

✔ Качество: Исключает брак из-за преждевременного износа

Пример:

Для клиента из автопрома:

- Заменили Х12МФ на ВК10 с TiN-покрытием

- Ресурс штампа вырос с 200 000 до 1 000 000 циклов

- Себестоимость детали снизилась на 22%

Защитные покрытия

| Покрытие | Метод нанесения | Эффект |

| TiN (нитрид титана) | PVD-вакуумное напыление | Увеличение стойкости к истиранию |

| TiAlN (алюмо-нитрид титана) | Ионно-плазменное | Термостойкость до 800°C |

| DLC (алмазоподобный углерод) | CVD-осаждение | Антифрикционное для алюминия и меди |

Остались вопросы?

Мы готовы ответить на них.

Заполните форму обратной связи, указав все необходимые данные и ваш вопрос.

Офис

- г. Москва, проспект Маршала Жукова, д.2 стр.2, 603, 123308

Производство

- г. Москва, поселение Краснопахорское, квартал № 171